1編

SONY 神話、あるイノベ―ションの物語

SONY Myth, It's an innovation story of media

4章

ハードとソフトの協奏のデジタルのベルが鳴る

5◇ コア・デバイスとパッケージ・メディアの開発

5.1 8ミリ蒸着テープはヒトの眼から記憶への挑戦だった

◆ ベータを抜こうとした8ミリ・カムコーダ

ここでは、ベータの次の大賀の時代を支えた、8ミリカムコーダといういわばディスクの時代への最後のアナログのビデオ・テープのプロジェクトの話となる。

それは、ベータが、テレビ放送というセンターが1っ手に制作したカロリーの高いコンテンツを垂れ流すだけだったのを、せき止め、時間空間上にその消化市場を開発したのであった。

しかし、この 「8ミリカムコーダの蒸着メタルテープ」は、コンテンツの創造を、一般庶民に開放したのである。

ベータマックスが、独占禁止法を怖れ、仲間作りに無駄な時間を費やしていたとき、会長となって実務から離れていた井深大が、めずらしく、経営会議に顔をだした。

「おや、まだベータは世に出せていないのか? 私は、つぎのフォーマットを、木原さんと開発しているよ。マゴマゴしていると追い抜いてしまうよ」 と。それが、ベータの背中を押すことになった。

実は、「ベータマックス」 発売の前に、井深は次世代ビデオフォーマットの開発を技術陣に指示していた。

それは、盛田が松下とビクターに時間を与えるため、毎月ベータの開発を遅らさせるための理由として挙げた 「1/2インチのビデオテープとして最終フォーマットとなるので、独禁法に訴えられる可能性もあり、もっと最適デザインとしての仕様を検討すべきである」 という、本社の技術企画部門の提案に対するカウンタとも言えるテーマでもあった。

スジの良いただ一つの駆動目標は、ベータが目指したものと同じ、”新聞のラジオ・テレビ欄で、この時間でこのチャンネルをと指し示すと、その番組が見えるテレビの開発”の延長であった。

つまり、ベータでも大きすぎたのである。そして、やるからにはそのKPIである記録密度を10倍位高め、今のビデオが過去のものになるようなビデオ・コーダをというものであった。

ただ、このベータの次の世代の磁気製品プロジェクトの形が見え始めてきた頃、そしてベータのVHSに対する劣勢が明確になってきたころ、ベータのカムコーダ、つまり、カメラと一体となったベータマックスのマーケットが急速に広がる手応えが、ソニー・アメリカでは確信になり始めていたのである。

その切っ掛けは、1982年にベータカム方式のカメラ一体型VTR「BVW-1」が登場し、ビデオカメラとVTRが同体化し、カムコーダと命名されケーブルから解放されたカメラマンの機動力は飛躍的に向上する事となった。

そして1985年には、大ヒットとなり、ベータの再興の可能性さえ社内の一部では囁かれ始めていた。

そして、この最終的なアナログのビデオ・レコーダであるテープのプロダクツとして、「8ミリビデオのカムコーダ」 という”明確でスジの良い強い目標”のコア・プロダクツが、本社のシステム開発本部の木原の元で開発されたのである。

それには、ベータには、やはりテレビのタイム・シフトやレンタルビデオ等でも熱心なファンがおり、それといの共食いを避けたい思いもあり、そのため、ベータカムの切り拓きつつある領域を狙うべきという意味もあったのである。

8ミリ・カムコーダという目標は、もっとコンパクトで、さらに低消費電力のバッテリーで駆動できること、という強いデザイン要件も、ソニーらしいものであり明確であった。

そしてそのコア・プロダクツの開発プロジェクトを通じて開発された、蒸着メタルテープとその周辺デバイスや、CCDというビデオのセンサーと、リチューム・イオン電池というコア・デバイス群であった。

このように、スジが良い駆動目標の条件の一つである”強い”という意味の一つは、コア技術を育てて引張り上げること、また、周辺技術の進化を享受できること、さらに、そうしたコア・プロダクツが、さらに成長して、新しい用途と用法を切り拓き、それを新しい様相として新しいライフスタイルとして、社会に確立するということであった。

その先駆けとなったのは、ベータカムで、テレビの取材の方式に、従来3人のクルーが当っていたのを、カメラマンとインタビューワの2人組みで可能な 「ビデオ・ジャーナリズム」 という様式の概念の出現としても、注目を浴びた。

その前には、ビデオ・アーテストの登場があり、その後は、自分や家族のイベントの思い出の記録へと、プロダクツ自身が自ら、その用途と用法を広げていったのである。

このキー・デバイスの一つである”メタル蒸着カセット・テープ”は、やがて、デジタル化に対応する所までの進化を見せることになる。

そしてビッグ・データやクラウド・コンピューテング等厖大なデータ処理やデータ記録システムが登場した21世紀になっても、体積当たりのデータ記録量を誇るのは、この8ミリ蒸着テープ以外には存在しない。

また、手元に置き、またエネルギーを消費せずに保存でき点でも、他のメディアの追従を許さない21世紀に繋がる画期的な技術となったのである。

この8ミリビデオのテープをデータ保存用に応用したものが8ミリデータカートリッジである。

◆ 127社による8ミリビデオの統一規格の制定が成った

当時、家庭用VTRとしてVHSとベータが登場し、激しい規格争いが行われていた中、1980年以降、VTR一体型ビデオカメラの試作品がソニーに続き、松下電器産業、日立製作所などから相次いで発表された。

これらにはVHSやベータではない、各社が独自に開発した小型のビデオ・テープが用いられていたが、先の規格争いから規格統一の必要性を痛感したソニーは、各社に呼びかけ、後に 「8ミリビデオ懇話会」が設けられた。

次世代のビデオ規格として検討が行われた結果、ビデオにおける初の世界の127社による 「8ミリビデオ統一規格」が制定された。

しかし、ベータの反省に立ったソニーの呼びかけにも関わらず、一方、日本ビクターや松下電器産業などはVHS-C規格を製品化したため、結局のところ規格争いが再発することとなった。

ただ、ソニーが8ミリビデオ規格を構想した際には、カセットが小型で取扱いやすい 「家庭用VTRの本命機」 という位置づけで、据置型・カメラ一体型ともに既存規格を置き換えるフォーマットとして期待された。

【図4.8】 CCD-V8

ただ、日本ビクターや松下電器産業・日立・東芝・三菱電機・シャープなどのVHS陣営はVHSフルカセットとの互換性を持つVHS-Cを前面に押し出し、両者による激しい規格争いに突入することとなった。

そして日本では1985年1月8日、ソニーがカメラ一体型8ミリビデオの第一号機 「CCD-V8」 を発売した。

しかし、多くの家電メーカは、まだカムコーダのコンセプトとその市場が理解できず、いわば開発はしたものの、様子見で、よりコンパクトな据え置き型のビデオ・レコーダという概念にしがみ付いていたのである。

【図4.9】 CCD-TR55

そして、1989年にソニーは、カメラ一体型8ミリビデオCCD-TR55 を発売した。

これは、録画・再生ビデオカメラとして世界最小・最軽量を実現し、「パスポートサイズ・ハンディカム」として大ヒット商品となった。

25万画素CCDによる画質の良さは、大きな反響を呼んだ。

実は、井深の駆動目標のプロジェクトに応える形で、1980年初めには、当時社長の岩間が執念で開発を推進していたCCD(電荷結合素子)が完成、「CCDカメラを使って録音・録画のできるカメラ一体型VTRを作る」 というコンセプトが次第に明確になって行った。

レンズを片側に寄せ、カセットの挿入部をグリップ部分に移動、マイクロホンの形状をフラットにするなど、当時のビデオカメラの要素を新たしい形に表現したモデルである。

出っ張りをなくし、録画・再生ビデオカメラでわずか790gを実現した。

"旅コンセプト"とパスポートサイズをアピールしたテレビCMが、海外旅行が一般的になった時代に合い、大ヒット商品となった。

ソニーのトランジスタ・ラジオ第1号機TR-55の名を型名に採用した。1989年にはグッド・デザイン大賞を受賞した。

その劇的に小型な本体サイズもさることながら、旅行に持ち出すというコンセプトが子供を持たない若者を中心に受け入れられ、一時は生産が追いつかなくなるほどの爆発的ヒットとなり、撮影対象が広がったこと、つまり映像コンタンツががらりと変化したことを示した。

そして、家庭用ビデオカメラの主用途として、子供運動会等の成長記録や家族のイベントの思い出などへの用途の拡大へとつながっていった。

この TR55 の発売以降、市場は8ミリに大きく傾くこととなった。

そして1992年にVHS-Cから転向したシャープが液晶モニター一体型の 「液晶ビューカム」 を発売し新しい撮影スタイルを提案した。これが大人気商品となったことで、8ミリビデオの優勢が決定的となり、日立や東芝も8ミリに転向した。

松下電器は自社でVHS-Cのビデオカメラを発売する一方で、欧州メーカ向けに8ミリのビデオカメラをOEM生産しており、いつでも自社販売に踏み切れる環境にあったが、実現することはなかった。

結局、据え置き型のデッキとしては、8ミリ規格はあまり普及しなかった。テープサイズの小ささを生かした ”保管場所をとらない家庭用ビデオデッキ” として宣伝がされたものの、その頃には、ビデオデッキの用途はテレビ放送の録画よりも、むしろレンタルビデオソフトの再生のほうに移行しつつあり、レンタルビデオとして圧倒的に普及したVHS規格の首位を覆すに至らなかった。

こうして遂に、この携帯型ビデオカメラ用では8ミリビデオ陣営側の規格が普及することになった。

これもまた、ビデオ・テープの新しい用途とその用法の開発と普及により、新しいメディアのライフスタイルが、新しい様相となって定着したのである。

◆ 「カムコーダ」の成功に関連した多くのキー・デバイス

ソニーがカメラ一体型8ミリビデオの「カムコーダ」の成功は、関連した多くのキー・デバイス群の開発をともなった。

このプロジェクト・マネージャは、トリニトロンの開発にも携わり、後に社長候補の本命と目された森尾稔であった。

また、その企画スタッフは、ベータマックスのプロジェクトでも河野文男を支えた大塚博正であった。

その技術ポテンシャルを引き出した森尾以下のセットエンジニア達と加えて、8ミリ・ビデオ・テープ、そのテープの能力の特性を引き出すヘッドなどの開発があった。

また、ヘッドを装着しテープを精度よく走らせるドラムとテープ・カセット、そして記録したトラックを追従して走行するメカや回路の制御系等の複数の部門が、このプロジェクトに結集した。

さらに、こうした従来のビデオテープデッキの構成要素の他に、カムコーダとして、周辺の重要なキー・デバイスの開発が必要であった。これも、120社以上の他社の多くが、追従できなかった点であろう。

その第1は、それまでテレビ局のプロ達が使っていた映像を取り込むビデオの眼を付けることであった。

つまりCCDカメラである。

また、このビデオの眼が、好きな時、好きな場所に行くためには、コンパクトで強いポータブル電源が必要であった。

つまりリチューム・イオン2次電池である。

こうした、画期的なコア技術の開発と、そのコア・デバイスの開発を促し、引出したのは、井深の明確でスジの良い駆動目標と、それに集まった岩間の育ててきたコアとなる技術群であった。

◆ メタル蒸着テープの開発

カムコーダに向け、開発したコア・テクノロジーには、何よりもまず、デジタル時代へとつながるメタル蒸着テープの開発である。

メタル蒸着テープとヘッドを担当したのは磁気製品事業本部の基幹の仙台工場である。

そのプロジェクト・オーナとして、この開発を見守って育てたのは、トリニトロンを開発した磁気製品事業本部長の吉田進専務であった。

それに応えたのは、テープの部門長であった高橋四郎やその後を継ぐことになる石田勉等の力があった。

そして、若手の中鉢良治が、彼らのバックアップを受け、プロジェクト・リーダとなった。

この中鉢を中心に、多くの磁気記録に関する、また化学技術者や生産プロセスのエンジニア達の働きがあった。

そして、スジノ良い駆動目標やその先に開かれるであろう未来の可能性を展望し、それらを受け止め、また自らのミッションをそれに賭けたエンジニア達がいたのである。

また、磁気製品の仙台工場のコンタクト・エンジニアであった奥村や飯野等の力も忘れてはならない。

さらにメタルの供給をしてくれた関連企業の努力も忘れてはならない。

そこでは、明確な目的と、こうしたプロジェクトの場こそ、外圧ともなり、それを内破してエネルギーを外部に吹き出す外破を興すことができるのである。

そして、吉田が常に口にしていた、”プロジェクトが、ヒトを育て、技術を育て、そして会社を育てるのだ”という思想の実現であった。

そして、中鉢良治は、後にソニーの社長となるのである。

それまでのテープの製造には、磁性材を施着材などのバインダーを混ぜ合せドロドロに溶かして、それを幅広のテープフィルムに塗布する「コータ」と呼ばれる装置とその運転技術がノウハウの塊でもあり、製造プロセスの要でもあった。

それは、いわばグラビア印刷の工程にも近く、2メータ幅の薄いフィルムに、ごく薄い磁性材を均一に印刷するため、直径1メータで幅2メータもある大きなローラを使って、ドロドロの磁性材をフィルムの転写印刷するように塗付するのである。

それを乾燥させ、その途中で、磁性結晶を一定方向にオリエンテーションする巨大な装置群であった。

しかし、8ミリ・ビデオ・テープでは、テープに磁性体を形成するためには、磁性体の金属を真空中で熱を加えて蒸気にして、テープに叩きつけるように降り積もらせなくてはならない。

つまり、テープを大量に生産するためには、この大型ローラもろとも真空中で、稼働させなくてはならない。

この前代未聞のプロセスを開発する荒業とも言うべきプロジェクトは、中鉢良治に任されたのである。

従来の塗布型テープは酸化鉄が用いられていた。これに対し、酸化していない磁性材料をメタル磁性材と呼ばれる。

メタルテープは、酸化していない純鉄を素材とする金属粒子(メタル)を用いたテープで、 保磁力(Hc)と残留持束密度(Br)が従来のテープの2〜3倍という極めて高いエネルギーを貯えることができるため、高密度記録用として最も優れた材料である。

メタル磁性材を用いたテープの製法としてには2種類あり、ひとつは酸化していない鉄を用いる金属粉を塗布するMP(Metal Powder)タイプでメタル塗布型テープである。

もう一つはHi8MEやDVCテープに代表される、真空蒸着で作るME(Metal Evapor- rated)タイプある。真空蒸着型テープである。

◆ 繊細でかつ大胆な荒業の連続するプロセスの開発

このプロジェクトは、極めて微細な金属原子を蒸気にし、精密に制御するだけではなく、大型のプラント全体を真空中で建設し、高温で運転するというプロセスを実現するよいう荒業であった。

金属メタルを蒸発させるには、高温にしなくてはならない。

そして、それをテープに衝突させる方向を一定に揃えなくてはならない。その幅広のテープを駆動するローラをゆっくりと精度よく回転しなくてはならない。

それらは、全て、真空状態の中で実現しなくては、ならない。

この真空蒸着させるMEテープのプロセスは、強磁性金属を大型のるつぼの中で溶融し,高分子フィルムをるつぼに近接して走行させながら蒸着させる.

このとき真空中で、高分子フィルムが「るつぼ」から走行するロールに巻き取られ離脱するときに、高温で熱せられて気体となった強磁性金属の原子を斜めに飛ばして、磁性体を表面に凝固、堆積させる。

そのため強磁性金属薄膜には斜め方向の柱状結晶が形成され,いわゆる斜め磁気異方性が生じる.磁性層が一軸にそろった磁性結晶のみで薄く構成されるため,広帯域にわたって高出力で低雑音な特性が得られ,高密度ディジタル記録にも適する

また、従来の塗布法では不可能な極めて薄いテープをつくることができる。

それに加えて、純粋な鉄は、燃えやすく、非常に危ない危険でな材料でもある。

その材料を供給してくれる協力工場も、ソニーの仙台工場も、何回かの火災事故を起こし掛けた経験もしたのである。

原材料の供給法自体も、生産性を大きく左右する。しかし、協力工場と仙台工場との供給体制も重要であった。

そしてこの真空の大型プラントに、動力源からどのように、エネルギーを供給するかも課題であった。

因みに、オリエンテーションとは、西洋人が憧れる東方に博士達を向かって揃えて待ついう意味であろうか?日本人は、西方に憧れ、指南車を貴ぶ中国人は、南に憧れを持つのであろうか?

いずれにしても、磁化されるメタルの結晶は、細く長く、磁化する方向に沿って並べる必要があるのである。

それは、パイロットプラントから始まり、何回かのスケール・アップをトライの上、ようやく完成したのである。

5.2 ヒトの眼の拡張としてのCCDの開発に挑戦

岩間が生涯を掛けた半導体というスジの良いテクノロジーは、低周波の信号処理から、高周波へ、またパワー処理へ、そしてデジタル化し、さらに情報処理にまで発展して行った。

その過程で、アナログとデジタルを繋ぐためのキー・デバイスの一つとして、光学センサーがあった。

ソニーは、開発部長の吉田進の開発部1課でトリニトロンというディスプレイ用ブラウン管、そして2課で、トリニコンという撮像管を開発していた。

トリニコンの前は、ビジコンとして、またイメージオルシコンや、プランビコン等も日本電気や東芝電気等と共に、RCAやフィリップスと先を争っていた。

これらはいずれも真空管で、電子銃から出る電子ビームを細く電子レンズで絞って、撮像管のスクリーンに移った光が蓄積した電子と交叉した電子信号との結果を取り出す仕組みで、ブラウン管と似た構造であったが、ブラウン管のように強く光る必要が無かったので、必要な電圧は小さかった。

岩間は、それに替わるデバイスとして、電子の「眼」とも言うべき半導体のCCDに目を付けたのである。

1961年に横浜市保土ヶ谷に建設された「ソニー研究所」は、その後本社の研究部も統合して、名称を「ソニー中央研究所」と改め、広くソニー圏に分散する基礎研究組織を集めた要の機関となっていた。

岩間は、アメリカソニーから帰任して直ぐ、ソニーの新しい半導体の開発に、再び取り組んだ。

そこには、岩間が期待していた中堅となった川名や八木等が待っていた。そして、中央研究所には、さらにもっと多くの若手が集まっていたのである。

ある日、中央研究所内で定期購読している1冊の雑誌を手にして、仲間の研究員が越智成之の所へやって来た。

「こんな記事があったよ」。米ベル研究所のボイル氏とスミス氏が1970年4月に発表した、「CCD(Charge Coupled Device=電荷結合素子)」の発明論文が載っていた。

簡単に言えば、電荷(電子)をためて、内部を転送していく仕組みの半導体素子だった。構造は MOS(Metal Oxide Semiconductor=金属-絶縁層である酸化膜-半導体という構造をしている)素子といわれるものに似ている。

ボイル氏とスミス氏は上司に 「磁気を使ったある種のメモリーと同じことを、半導体でできないか考えろ」 と言われて、その日のうちに発明してしまった。その用途として、カメラやディスプレイ等に、といろいろな製品への応用も考えたという。

越智は、「これは構造が簡単で、面白そうだな。中央研究所の皆に実際にどのように使えるのか、使いたい人がいるのか聞いてみよう」 と所内にアンケートを出した。

技術のシーズ(種)があっても、実際にニーズ(需要)がなくては苦労する。そこでいろいろなニーズを探ってみたわけだが、大勢の研究員が使いたいと言ってきた。

「言い出しっぺは僕だから」 と、1970年12月、越智は本来の仕事であるMOS素子の開発に加え、CCDの開発も始めた。

並べたCCDの両端に信号の入り口と出口を設けると、入れた信号が遅れて出てくる 「遅延素子」 として使える。

遅延素子の用途は広い。古くはソバックスの記憶素子として、電磁ワイヤー方式で使ったし、その頃は、ベータマックスのPAL方式では、旭硝子が開発した1走査線分を記憶する素子もあった。

周期的に変化する電圧をかけると、電子がCCD内を一方向に転送されていく。動作確認の装置を使って、 「こちらから電気信号を入れると、運ばれてあちらから出てくるよ、面白い動作だ」 と半ば遊んでいた。

また、イメージ(画像)センサーとして使えば、受けた光をその強弱に応じて電気信号に変えて蓄積し、外部に読み出す素子にも使える。つまり、カメラのレンズの奥に付ければ、「電子の眼」 として、映像を取り込める。

しかし、この平面に蓄えられたデータを、次々とシーケンスに変換する技術は、その後のAiを含む画像のデジタル化の広いアプリケーションの領域で威力を発揮することになるのである。

「こんなに面白い動作をする素子はほかにない。これがモノになれば低価格のカメラがどんどんできる」 と開発を続けた。

まず8画素のCCD使って撮った絵が出た。8画素とは、光を電気に変えてためる受光部とそれを運ぶ転送部の1組が、平面状に並べた1枚のCCDの中に8つあるということだ。画素数が多いCCDほど、撮影された絵はきめ細かくなる。

ついに8x8=64画素の画面に「S」の文字を浮かび上がらせることができた。CCDの生みの親であるベル研究所でさえも実用化を断念し、他社も息切れしていた1972年のことである。

しかし、CCDがこんなヨチヨチ歩きの赤ちゃんのような状態の時に、スジノ良いプロジェクトに明確で強いただ一つの目標を建てたのが、当時副社長の岩間であった。

半ば遊びながら研究していた越智たちに、「CCDを何としてでもモノにしろ」 と本格的な開発開始の大号令をかけたのだ。

「CCDを使って5年以内に、5万円のカメラをつくるんだ。競争相手は電機メーカではない。フィルムメーカのイーストマン・コダック社だよ」 。明確だが謎めいた目標だった。

岩間は、カメラが大好きだった。社内でいろいろな専門家として育てるべき若手を自宅に招き、盃を片手に、ディナーを楽しみながら、何をやっているのかと尋ねるのが好きだった。

そして、ポラロイドで写真を撮り、それを直ぐ見て楽しむのだった。それは、彼らが将来どのような先端の技術を切り拓いて行くのを楽しみにしたいたのであろう。

確かにCCDを使えば、従来の撮像管を使ったカメラに比べ、格段に小型で持ち運びが便利な、しかも画像が安定したカメラができるはずだ。「しかし、なぜ畑の違うコダックなんだ?」 。皆意味を計りかねていた。

岩間は、1971年から1973年までのソニー・アメリカの社長としての駐在を終えて帰国し、ソニー副社長として中央研究所の所長を兼ねていた。

1ヵ月に一度は中央研究所で開かれるCCDの報告会に姿を現し、「どんな具合だ」 と興味を持って見守っていたのだが、岩間がCCD実用化に本気になったのは理由があった。

かつてトランジスタ・ラジオを世に出した1950年代、ソニーは世界一の半導体企業と自負していた。

岩間はその頃の研究開発の陣頭指揮にあたっていた。彼の下で世界初の量産型のゲルマとトランジスタを開発し、トランジスタラジオを実現させた。

その過程で、江崎玲於奈(えさき れおな)がノーベル賞受賞の対象となった 「エサキダイオード」を開発した。また、世界初の量産型のシリコンとランジスタを開発し、トランジスタ・テレビもさらに世界初のトランジスタ・カラーテレビも開発した。

しかし、岩間がアメリカから帰国して目にしたのは、熾烈な戦いとなった電卓用のMOS半導体開発から撤退し、勢いを失いつつあったソニーの半導体部隊だった。

「今のソニーの半導体部隊は死んでいる」。そう感じた岩間は、「今一度、CCDでソニーの半導体を生き返らせよう」 と、越智たちに難しいテーマを与えてハッパをかけたのだ。「自信を持て」と励ましながら……。

彼はアメリカのベル研究所で実際のCCDを目にしている。「ソニーの半導体を生き返らせるためには良いテーマだ。ソニーの民生用機器ビジネスに貢献する日が必ず来る」。岩間は、CCDの将来性を直感的に感じ取っていた。

「競争相手はコダックだ」 と言ったのは、隆盛を極める写真産業に対して、「電子産業は、CCDを使ったカメラとVTRとで新しい産業を切り開いていける」。

また、映像だけでなく、井深がこだわっていたセルフ・ペースで、インタラクティブに学習できる静止画像メディアの将来を切り拓くという大きな志があったように思われる。

こうして、1973年11月、研究員やプロセスのすべてが各工場から中央研究所へ集結させられ、電子の「眼」CCDの本格的な開発がスタートした。

ここから、中央研究所のCCD実用化の長い長い道のりが始まる。

何が研究開発の中心になったか。とにかく感度や画素数に比例する解像度という基本的な性能を、上げていかなければならない。

同時に、微小なゴミによって発生する黒点、重金属の汚染による白キズなど、画像欠陥の問題を取り除いて、歩留りを上げなくては、量産できない。

CCDはMOS構造に極めて似ている。当時、他社はアメリカから導入した特許技術でMOSメモリー技術、の装置で開発をしている所が多かった。

一方、ソニーはMOSメモリー技術が育っていなかった。そのため、その製造プロセスから装置開発まで、一から始めなければならなかった。それは、トリニトロンやベータのNTSCやPALなどのアナログのバイポーラのICの開発に注力していたからであった。

しかしCCDの開発は困難を極め、手がけていた他社は次々に脱落していく。他社が元のMOSメモリー開発に戻っても、ソニーは戻る所がない。それがかえって 「必ずやり続ければ良くなる」 と、CCDに粘り強く取り組む力を生み出した。

そんな彼らの後ろには、中央研究所を1ヵ月に一度は訪れ絶えず見守岩間がいた。

岩間は口数が多くない。しかし、よく考えてから、ポッと発する短い言葉が非常に印象深いのだ。

岩間が去った後、皆、一様に考えさせられる。「まるで教祖がひと言お告げをして、信者が寄ってたかって真理を考えるようだな」 と越智は思っていた。

また、技術者に質問をする時、あいまいさや定性的に偏った返答を嫌った。

それは、ベル研から学んだ技術の評価指標としての、フィギャー・オブ・メリットなどで、CCDの開発メンバーには、画素数であった。そして彼は、最新のこのKPIを常に更新し続けており、質問するのだった。

それをトップが質問することで、プロジェクトのメンバーの意識を、まさにオリエンテーションをし、明確に印象づけるのである。

だから、岩間に報告したり返答したりする時、皆、頭の中で正確で定量的な答えを練り上げるよう自然と訓練された。岩間は意図してかどうか、技術者を教育し、その気にさせるのがうまかった。

しかし、当の岩間にとってもこのCCD開発はかなりの勇気と忍耐を要し、不安との戦いを強いられるものだった。目先の利益を追っていたら到底できない、多額な投資と時間が必要な代物だ。

井深や盛田も 「こんなに大きな開発をしてよいのだろうか、いつになったら元が取れるのだろうか」 と心配していた。実際、岩間は、「CCDにはこれだけお金を使う。しかし、今世紀中に回収できるかどうか分からないよ」 と口癖のように言っていた。

ある時、岩間は越智にこんなことを言って驚かせた。「半導体はシリコンの結晶が命なのだから、結晶メーカを買収したらどうだ」。

確かに、CCD素子の大半を構成する素材はシリコン結晶で、その結晶中の欠陥が画像の良し悪しに直結する。

しかし、会社ごと買ってしまうという発想は、当事者達は理解を超えたものだった。「もったいない。本当に投資回収は21世紀でよいと覚悟していらっしゃるのだな」 と岩間のスケールの大きさに驚くと同時に、CCD実用化にかける情熱を垣間見る思いだった。

こうして岩間の情熱と、それを受け止める越智ら技術陣の奮闘の中で、画素数も着実に上がっていった。2,000、8,000、7万。

そして、1978年には 12万画素になった。シリコン結晶に関しても、独自に「MCZ法」という結晶製造技術を開発し、非常に良質の結晶ができるようになった。これは、磁界を掛け、回転しながら単結晶を引き上げて行く。

CCDはホコリに弱い。ホコリが画素部に付くと黒く潰れてしまう。人から出るホコリ、機械から出るホコリ、徹底した対策がとられた。

その努力が実を結び、画像にキズのないしっかりした解像度の絵が出た時、写真に撮って真っ先に岩間の部屋に持って行くと、「ようやくできたな」。岩間はたったひと言そうつぶやいた。

1978年、岩間の強い方針で、再び中央研究所から厚木工場に場所を移し、生産準備へ入った。

12万画素CCDの試験的量産が行われ、翌年「ICX008」としてついに商品化された。何と、この時までに使われた開発費は、当時のお金で200億円という大きな額だった。

越智たちは、厚木工場に異動するのに抵抗感があった。しかし、CCDの構造の開発と、その量産プロセスの開発とは、車の両輪である。

これは長く、世界の半導体をリードしてきた岩間が終生貫いたフィロソフィーであった。そこで、厚木工場から中央研究所の副所長を兼務していた川名を通して共同体制ができたのである。

◆初搭載はジャンボ旅客機

CCDの量産試作に続いて、1978年11月には、CCDカラーカメラの試作ラインが厚木工場内に設置された。

1980年1月、ついに、世界初のCCDカラーカメラが誕生した。そして何と空を飛んだ。

「ICX008」 2個を心臓部に載せた 「XC-1」 が、全日空のジャンボ旅客機に搭載され、離着陸の様子を機内に映し出す 「スカイビジョン」 に採用されたのだ。CCDの本格的な開発開始から6年と3ヵ月の歳月が流れていた。

しかし、この頃のCCDの歩留まり(生産ラインに投入する材料に対する完成品の割合)は1%以下で、数100個つくってやっと1個合格するといった具合であった。

13機分のCCD計52個をつくるのにまる1年かかり、1個31万7000円という超高価なものになってしまった。

「とても歩留まりとは呼べない。出現率と呼んだほうがいいな」と担当者たちを嘆かせたほど、ひどいものだった。

最大の敵は肉眼で見えない数ミクロン以下のゴミ、ホコリである。開発・生産現場には、徹底した防塵対策がとられたクリーンルームや、さながら宇宙人のような防塵衣が整えられた。ミクロの敵との戦いはかなりの苦戦を強いられた。人、機械…塵の発生源と目される所は、すべて対策がとられた。

半導体の工場には、膨大な投資が必要となる。それには、工場の内部の空気を吸出し、ゴミを外に吐き出す必要がある。

それは、外部からの塵や土埃を内部に入らないようにするためでもあるが、内部の機械やコンベア等が摩擦で出すゴミや油等の空中のゴミだけでなく、作業者が出す髪の毛やフケや唾などもフィルターで回収して外に掃出し続ける必要があるからである。

内部を真空とまで行かなくても減圧すると、外部からの塵芥の類が、入るのを防ぐため工場全体を確りシールする必要があるからである。

また、シリコン・ウエハーの上に、何層ものパターンを焼き付け、現像し、エッチングするプロセスでは、それぞれ専用の加工装置を開発する必要がある。

加工されたウエハーは、つぎのプロセスに運搬されるがその運搬装置のコンベアも可動部があり通常のものは使えない。

また、各ステップの装置は何千万円もするが、それらの装置のどれから不具合を起こした場合、全ての工程を止める訳には行かない。そのためには、バッファー用の退避装置も同じような金額が必要となる。

こうして、専用の装置は、何十もの数となり、総投資額は、膨大となるのである。

必死の努力の末、ようやく歩留まりも上がり、1983年から鹿児島にあるソニー国分セミコンダクタで本格的な生産が始まった。

そして、いよいよ1985年1月、前年に商品化された25万画素のCCDを 「眼」 として搭載したカメラ一体型8ミリVTR「CCD-V8」 が発売されたのである。CCDを使った新しいビジネスが始まろうとしていた。

しかし、CCDの量産の開始、そしてそれを搭載した民生用カメラ一体型VTRの登場を誰よりも喜んだであろう岩間の姿はもうこの世になかった。

1982 年、ソニー国分でCCDの量産化にめどが立った頃、「岩間さんが病に倒れた」との報告がもたらされた。病床でも、「CCDの工場を必ず見に行く」 と言い続けていた岩間だったが、結局新しい工場を見ることもなく、8月に帰らぬ人となった。

岩間の後を継いで社長になり、CCDの量産化、事業化を進めていた大賀は、量産が始まると、最初の生産品の中からCCDチップを1個持って、岩間の墓前へ報告に行った。そして、墓石の後ろにそのCCDを貼り付けながら語りかけた。「岩間さん、あなたが情熱を傾けたCCDがとうとう量産できるようになりました」。

1986年に、他社からもCCDを採用したビデオカメラが登場すると、いよいよCCDの開発競争となった。

ソニーのカメラ一体型8ミリVTR開発も、「CCD-V8」 の後、より小型に高画質にとチャレンジが続く。電子の 「眼」 であるCCDも25万画素の次は38万画素と、ハードルが高くなっていく。

ここで大変な事件が起こった。製造環境、製造装置、プロセス、すべてにわたって無塵化が図られていたソニー国分の量産ラインであっても、太刀打ちできないホコリが暴れ回ったのだ。

歩留まりがいっこうに上がらない。お陰で、このCCDを搭載して1987年6月に発売予定だった高解像度版のカメラ一体型8ミリVTR「CCD-V90」の発売を、2ヵ月延期する事態になってしまい、CCD関係者にとってはつらい時期だった。

他社の対抗機種が力を増している中、発売遅れはソニーのカメラ一体型8ミリVTR にとって命取りにもなりかねない。マスコミ各紙が 「ゴミに潰された電子の眼」 「新鋭機種もゴミに負けた」 と容赦なく報じる。特約店からの反応も厳しかった。

この頃、CCDチップの外販や、CCDカメラのOEM(相手先ブランドによる製造)も始めていた。当然この 「CCDゴミ事件」は、外販先の企業にも迷惑をかける結果となった。

しかし、そんな外販の苦労をビデオ開発部門の責任者たちは理解を示した。宣伝だけして発売待ちの新製品用に喉から手が出るほど欲しいところを、「社内を犠牲にしてもよいから、外販のほうを優先してくれ」 と言ってくれた。越智は救われる思いがした。

ソニー国分では、夏休みを返上して昼も夜もなく、皆がゴミ追放に悪戦苦闘し、数10ヵ所に及ぶダスト源を潰していった。そして、その努力が実り、8月のある日突然、歩留まりが回復したのだ。 「今日は飲むぞ」。 その夜は皆で飲んで騒いだ。見事にソニーのCCDは息を吹き返した。

CCDはより小さく高密度に(左から1インチ200万画素、2分の1インチ41万画素、4分の1インチ41万画素CCD)

こうして、CCDは危機を乗り越えながら、ソニーの半導体事業を支える大きな事業に成長していった。

80年代は、「3分の2インチ(光学系)ができれば、次は2分の1インチ」, 「25万画素の次は38万画素」 というように小型化、高密度化が進んだ。90年代に入ると3分の1インチも登場、また、1インチ200万画素のハイビジョン用CCDも開発された。

CCDを支える新しい技術も生まれた。CCDの中には画素が行儀よく並んで、それぞれが光を受けて電気に変えてためていく。ただ、画素と画素の間の配線部に当たる光は無駄になってしまっていた。「この光も何とか画素に集められないだろうか。そうすれば同じCCDで感度が上げられる」。

ここで越智たちは、お皿をふせたような形をしたレンズを一つひとつの画素の上に乗せることで、画素の周囲に当たる光を画素に集めるようにして当てる方法を考え出した。

直径7ミクロンの、この世界最小のレンズは 「オンチップ・マイクロレンズ」 と名付けられた。小さいながら感度倍増というものである。このオンチップ・マイクロレンズは 1989年6月に実用化された。

けだし、21世紀になっても、ソニーの数あるビジネス・ドメインの中で、CCDとそのC-MOSとの統合型半導体は、ソニーの中で、厳然と輝き続けている。

5.3 空間をもっと自由にリチウム・イオン二次電池の開発

盛田昭夫の急成長を支えたビジネス戦略の一つにジョイント・ベンチャーがあった。

それは、戦前からのほとんどの電気メーカが垂直統合型で、ありとあらゆる分野にすでにビジネスの網を張り巡らせていたのに対し、ソニーは、いわば白いキャンバスに新し絵を画くように、全く自己免疫疾患の妨げが無かったからでもある。

また、ゼロから資本を調達し、新しい技術を導入し、デバイスの構造や製造プロセスやを開発するよりも、素早い成長が可能であったからでもある。

さらにそれは、戦後の復興のため外資の単独の進出に警戒をしていた日本政府と、日本に再進出もしくは、進出したいアメリカ資本との思惑を、盛田が巧妙に捉えた戦略でもあった。

1975年2月、米国ユニオン・カーバイド社とのジョイント・ベンチャで設立された電池会社ソニー・エバレディ(株)は、順調に成長を続けていた。ユニオン・カーバイド社が電池の開発を担当し、ソニーは製造と販売および日本市場の開拓などを行う、という契約だった。

盛田はまた、日々途切れなくキャッシュが流れ込むビジネスモデルを重視していた。それが、磁気テープメディアを開始して理解できていたからである。電池に魅力を感じたのもそれがあった。

また、どこでも、何時でも使えるポケッタブル・ラジオや、ポータブルマイクロテレビや、音楽を持ち運べるテープコーダ等の製品計画には、常にポータブルな電源がボトルネットだった。

つまり、空間の移動の自由度を制限しているのは、軽くコンパクトな電源だったのである。

そのブレークスルーは、新たなビジネス資源空間であった。

戸澤奎三郎は、本社の計算機室長から計画部長そして、取締役で経営戦略部長を経て、仙台工場を統括する磁気製品事業部長となっていた。

仙台工場は、ソニーの中でも優れた化学技術者が多い。化学という分野は特に、原理は科学的で反応プロセスであるとしても、その実用の可能性はスケール規模に関する重要な技術的要素が極めて多く、圧倒的に応用化学者や工業化学者が多い。

1984年1月、設立時にユニオン・カーバイド社との交渉で活躍した戸澤奎三郎は専務から、ジョイント・ベンチャーの会長としてソニー・エバレディに迎えられ、自分で立ち上げた電池会社の経営も任されることになった。

彼は、航空機工学が専門で、計画室長時代、ソニーの財務諸表の複数の変数を飛行機の翼やエンジンの馬力等の諸元に写像したビジネスモデルで、巡航速度を算出したりしていた。

当時、国内の乾電池業界では、電池の材料として使われ廃棄時に環境汚染を引き起こす 「水銀」 が問題となって取り沙汰されおり、安全性確保が電池メーカの懸案だった。

捨てないで繰り返し使える2次電池が目標であったが、ニッケル・カドミ電池では、使われていたカドミュームが問題だった。

戸澤らは、以前、ユニオン・カーバイド社のバッテリー部門の人が、「これからの電池の材料には『リチウム』が有望だ」 と語っていたのを覚えていた。

確かにリチウムという金属は元素番号3番で軽いし、高電圧が得られ、二次電池の材料としては原理的には優れている。

しかし反面、金属のままのリチウムは、水分に触れると爆発する 「暴れ者」 という欠点も持っていた。そのため、当時、ごく小さな金属リチウム系のボタン電池があったが、危険物規制対象として扱われていた。

三洋電機や松下電池など各電池メーカーは、ニッケル系などを使った二次電池の開発そのものには積極的でも、リチウム系の二次電池となるとおよび腰だった。

ユニオン・カーバイド社もご多分にもれず、「もっと研究に力を入れてくれ」 と再三頼んでも話に乗ってくれない。「リチウム二次電池」 への思いと、合弁規定という制約の間で揺れているうちに、ある問題が起こった。

1986年、年頭の挨拶を社員の前で済ませてほっとした戸澤の下に、ユニオン・カーバイド社からびっくりするような電報が届いたのである。「ユニオン・カーバイド社は、バッテリーを含む一般向け事業のすべてを売却することを発表した」 というのである。

実は、ユニオン・カーバイド社は、インドの工場での爆発事故が原因で、多額の補償義務を負い、経営悪化に陥っていたのである。

もともと、ソニー・エバレディは、ユニオン・カーバイド社の技術援助を条件に生まれた会社である。もし電報の内容が本当ならば、技術支援の本体がなくなってしまうし、ユニオン・カーバイド社の持つソニー・エバレディの半分の株式はどうなるのか。「何としても、売却を止めなくては」。戸澤は、ソニーの法務部のスタッフと一緒に直ちにアメリカに飛んだ。

ユニオン・カーバイド社との交渉は、両社側の弁護士を同席させて3日間続いた。破談や訴訟になりかねない危機を何度か乗り越えて、最後は、ソニー側が登録商標の 「エバレディ」 ブランドを放棄した上で、ユニオン・カーバイド社の出資分を全額買い取って合弁を解消し、電池事業を続ける、ということで話はまとまった。

1986年3月、「(株)ソニー・エナジー・テック」 と社名を新たに、再出発した。

井深はこの社名に、「随分大きい名前を付けるね。原子力でもやるのかね」 と戸澤たちをからかった。

ユニオン・カーバイド社の支えをなくした 「ピンチ」 を、独立独歩で二次電池開発を進める 「チャンス」に変えよう] 、と戸澤は自らプロジェクト・リーダーになり、「リチウム二次電池」 の開発・製造・販売に向けて一丸となって走り出したのである。

◆ 高エネルギーのリチウム・イオン二次電池

戸澤は旧日本海軍の砲の命中法からヒントを得て、プロジェクトを進めようと考えた。

三門の砲を少しずつ距離を違えて撃つことにより、標的はより速く、高い確率で仕留められる。同じように、リチウム二次電池という一つの目的に向かって、いくつかの狙いを変えた研究をバラバラにスタートさせて同時進行させる。このほうが、一つが駄目なら次、というように順に進めていくよりも早くて確実というわけだ。

しかし、このやり方だと「ヒト・カネ・モノ」という研究開発資源は余計にかかる。ここに戸澤が自らプロジェクト・リーダになった理由があった。

自分の立場なら、これらの投資を決断して周りを説得し、「責任は、私がとる」 と、スタッフに心おきなく研究に専念させられるからだ。戸澤に直結するプロジェクト組織としての正式発令が出たのは、1987年7月だった。

このボトルネックをブレークスルーするため、複数でパラレルに開発を進めるというイノベーションの方法論は、井深がトリニトロンの開発で、F-CAPsと名付けたプランニング法そのものであった。

井深は、この「最大ゲインの最大化と最大リスクの最小化を狙うフレキシブル・プランニング法」が、多重投資になり、現場がそれを気遣うことを怖れないよう、「金は無限にあると思え、時間はない」が口癖であった。

また、計画を常に現実に引き戻し、立て直し、決して計画に引きづられないで、計画を使い捨てにする手法もまた、F-CAPsの中の一つの「フレキシブルPERT法」と呼ばれたプログラミング技法であった。

当時、ソニーの中央研究所で、西美緒を中心としたGP.がリチューム・イオン電池の開発を進めていた。そして、若いエンジニア達がコツコツと電池の材料と構造の研究を進めていた。検討すべきテーマは、気が遠くなるほどあった。

材料だけでも、正極、負極、その中間の電解液、それらの隔離膜である。

材料には、それぞれ無数にあり、突然画期的な材料が発明されると、性能が飛躍的にジャンプして向上する、いわば非連続の飛躍的な進化を興す可能性がある。

また、材料とその処理プロセスにも無数の要因がある。

ただ、リチュームには、基礎的で、原理的な可能性が大きいという根拠だけがあり、それだけが頼りであった。

つまりその基礎的な物理特性は、サイズ当りの起電力、重さ当たりの起電力などであり、リチュームが理論的には優れて良いのである。

ただ、他社よりも有利だったのは、用途が明確でそれに的を絞ることができたことである。

つまり、トランジスタ・ラジオやトランジスタ・マイクロテレビやウオークマン、それから1985年に発売された8ミリ・カムコーダ等である。

もし、最初からパソコンを選んでいたら、世界で1番乗りは、不可能であった。

また、西Gpは、中研にある電子顕微鏡はもちろん、ガスクロマトグラフや液体クロマトグラフ等の基礎的な試験や検査装置が自由に使えるという利点があった。

それらは、トリニトロンの放電の原因であるゴミの分析や、当時登場したばかりのプラスティックの可塑剤の移行による信頼性の低下などのフェイラ・メカニズム(故障の物理)の解明にも貢献していたのである。

こうした基礎的な物性の理解と共に、小型で携帯性から、セルの構造も迷うことなく小型に絞った。その要件としても、電圧は低く、出力も少なく、また持続時間も短くても良かったのである。

ただ、次第に判ってきたことは、このリチューム・イオン電池は、こうしたサイズ・ファクターが大きくなるほど、急速に困難度を増して行く白物だったということである。

まさに、ターゲットとなる駆動目標自体が、単なる軽薄短小を超えた「スジの良い明確な強い目的」だったのである。

しかし、ソニーが成功したもう一つの要因は、井深や岩間による研究対開発対量産・量販は、1:10:100の努力が必要との信念があった。

各社とも通常、基礎研究所から、現在のビジネスを担う事業部に技術成果を引き渡すことは、非常な困難を伴う。

井深はこれを、”研究した人間が、開発し、製造し、販売し、サービスまで持って異動するべし” との考え方を持っており、トリニトロでは、成果を上げていた。また、これも「世界第1回イノベーション会議」でF-CAPsとして、発表している。

ソニーでは、岩間も含め、製造プロセスの確立こそ重要で、その技術の確立こそが、イノベ―ションの本質であると考えていた。

CCDの時も、厚木工場から半導体の製造プロセスに詳しい川名喜之を中研の副所長として、川下から引き受けるために遡上させ、開発していた越智Gp共々、厚木工場に移動させ、成功に繋げたのである。

リチューム・イオン電池もまた、戸沢の率いる仙台工場の傘下である栃木のソニー・ケミカル工場に、西Gp.を全員異動させたのである。

リチウムはリチウムでも、そのチームのつくった二次電池内の電極には、安全性に問題のある金属リチウムやリチウム合金は一切使われていなかった。

この両極間を 「リチウム・イオン」 が行き来し、電気エネルギーを蓄積・放出するという仕組みである。

充電して繰り返し使用する、サイクル特性も1,000回以上と、単1形のニッカド蓄電池の約1.5倍。また、積算エネルギー量、つまり1,000回ギリギリまで使って得られるエネルギー量は、同形ニッカド蓄電池の約4倍、充電できない一次電池のアルカリマンガン乾電池に換算すると、約1,300個分だ。

エネルギー密度、公称出力電圧などもそれぞれニッカド蓄電池の3倍と、性能も明らかに向上した。この新しい電池を「リチウム・イオン二次電池」と名付けたのは戸澤であった。

この高エネルギーの二次電池の正負の2種の電極、および電解液とこれを正負に分離するセパレータの4材料と構造をどうするかであった。

それぞれの材料は、それこそプロジェクトメンバーが原理を頼りに、仮説モデルを成長させ、実験を繰り返し、経験を積んで得られた結果だった。

世間では簡単に ”セレンデピティ” と言うが、それが来る瞬間までに費やされる絶えざる努力と、何より頭の中での熱心な熟成期間が必要なのである。

また、理論と経験と、用途を8ミリカムコーダに絞った明確な目標に向かって、チームワークによる精力的でシステマチックな開発活動に訪れる、そうした幸運にも巡り会えたのである。

たとえば、負極が最も重要だったが、ソニーは、その材料を絞り込むことに成功したのがおおきな理由である。

ソニーがリチューム・イオン電池の実用化で世界で1番乗りを上げ得たのは、“特殊リチウム化合物” を正(+)極に使い、負(-)極には炭素材料を絞り込んだところにある。

それは、炭素の結晶構造を上手く流動的な材料からランダムな多相構造にするいわばアモルファスのような構造で、かつその充放電を繰り返すと経年劣化する様子を電子顕微鏡等でも観察できていたからであった。

「炭素」もいろいろな構造上の種類があり、それでも電池の良し悪しも決まってくる。

炭素は、有機化合物という炭素を含んだ、物質から熱を加えて生成する。熱を加えると、炭素以外の分子は離脱し、やがて純粋な炭素だけとなる。900度から1,300度位で、純粋な炭素だけになるが、3,000度となると完全な黒鉛という綺麗な結晶となる。

ただその原料やプロセスで、温度の他、圧力や触媒等の条件で、多種多様な構造となる。例えば2,000度以上で強い圧力を掛けるとダイヤモンドとなることが良く知られている。

カーボンは、大きく分けて、ハード・カーボンとソフト・カーボンがある。

熱可塑性樹脂からでは、熱を掛けると一端ドロドロに解けて液体となるので、ソフト・カーボンとなる。一方熱硬化性樹脂では固定のまま炭化されるので、ハード・カーボンとなる。

こうして生まれたリチウム・イオン二次電池だったが、発表前にいくつか解決しなければならない問題があった。

使用する炭素材料やリチウム・イオン化合物の原理の特許の取得、アメリカの危険物取扱の除外申請などがそれだ。

戸澤達は、これらの問題をあっと言う間に解決してしまった。

また、早くからソニー・エナジー・テックの生産技術の担当者を中心に、ソニー・グループの総力を挙げて、量産への準備が進めた。

そして、発表前の1988年には、すでに月産10万個の生産設備が、福島県・郡山工場内に準備されたのである。

1990年2月に製品化を発表。続いてサンプル出荷が開始され、翌年から本格的な量産が行われて行った。

この二次電池が1992年に8ミリカムコーダーの「CCD-TR1」に搭載されると、評判は次第に高まり、競合電池メーカも開発に腰を上げ始めた。

ソニーは、先陣を切って開発に成功した後、高い市場シェアを維持し、リーディング・カンパニーとしての地位を固めていった。

この先進技術の実用化に対し、1994年4月、電気化学協会から優れた技術に授与される 「棚橋賞」 を、続いて1995年2月には、生産工学、生産技術の分野で国内では最も栄誉ある 「大河内賞」 を受賞した。

この高エネルギー密度を持つリチウム・イオン二次電池は、その信頼性、安全性という用途と利用条件が広がっていった。

やがて、家庭用AV機器や、携帯型パソコン、携帯電話端末などの携帯情報機器に次々と採用されるようになった。

そしてリチウム・イオン二次電池は、やがてイーロン・マスクのように自動車にも利用領域の夢を広げて行く者さえ現れた。

◆リチューム・イオン電池の頓挫

しかし、リチューム2次電池は、必ずしもスジが良い技術とは言えない面があった。

本来スジが良い技術にはいくつかの条件があるが、半導体は、故障の物理の内、劣化のメカニズムが非常に緩やかである。

例えば、モータやメカニカルな機構部品では、可動部の磨滅によって、その期待されていた機能が停止される。つまり信頼性の劣化確率としてそれは、駆動時間で定義される。

ブラウン管やSED等の蛍光発光するデバイスでは、電子を打ち出すカソードの劣化機構がそれを規定する。

シャープが液晶に特化した時、松下電器がプラズマ・ディスプレイに、東芝がSEDに一時ソニーもそれに開発を仕掛けたが、やはり、液晶には適わなかった。スジが良くないのである。

問題は突然、パソコンへの技術のアップ・サイジングで起きた。

リチューム・イオン2次電池は、正極からリチューム・イオンが電解液に出て、負極にぶつかって電力となるのだが、問題は、充電時に発生する。

このリチューム・イオンが金属の針状となって負極から次第に成長し、電界層の幕を破って正極に達すると、大きな事故になるのである。

つまり、通常の半導体は、信号処理が乱れる程度であるが、リチューム・イオン2次電池は、エネルギーが高く、死に際の死に様が良くないのである。

品質と信頼性と安全性は、メーカだけでなく、利用者にとってのコストである。

そのため、設計技術評価やデザイン・レビューは、その製品のライフサイクル・コストを展望したもので成されるべきである。

技術力と科学力との明確な違いは、科学はコストに無関係であるが、技術は関係者全体のコスト、社会的厚生が全てである。

高速なCPUと液晶画面の大きなラップトップのパソコンでは、8ミリカムコーダに比べ、大きな電力を消費し、かつカムコーダより、遥か長時間使用されるのである。

さらに大電力で長時間というのでは、自動車用では最も厳しくなる。

ソニーがDELL社のパソコンにこれをOEMで提供した時、井深の開発したイノベーション・プロジェクトのF-CAPsの3本柱のうち、プランニング法とプログラミング法は、守ったが、”プロスペクティング法” の思想と基準を無視したように思われる。

つまり、これは設計技術評価法であり、デザイン・レビューでもあるが、日本では、この側面を重視しない傾向がある。

コア・デバイスの開発は、その用途と用法の開発とセットになっていなくてはならない。

例えば、トリニトロンでは、寿命を決めるカソードの劣化を、電子銃の開発の技術のバージョンごとに、またカソードの原料や塗布条件ごとに、何本かの試作品をずらりとラックに並べて、寿命試験をやっていた。

これは、掛ける電圧である程度加速できるが、10年間を保証しようとすれば、時間は10倍加速できても、1年経たないと評価ができない地道な活動となる。

東芝が液晶でなくSEDを採用したのには、首を傾げざるを得ない。カソードには熱を掛けてイオン電子を発生させるがそのベースメタルとカソードの間の中間膜を成長させ、劣化させるメカニズムは良く知られていたからである。

西達もそうした劣化メカニズムは、徹底的に研究していた。

しかし問題は大抵部門間の間で起こる。

これは、レイティング(定格決定)とそのデレイティング(許容差決定)の問題である。半導体では、ちょうど回路セットの開発部隊と、半導体の厚木工場の立場を繋ぐ問題であった。

ただ半導体に比べ、劣化メカニズムは、多岐にわたり、そのどれもが、極めて脆弱で、かつその結果もたらされるものは、エネルギーそのものであり、大きなリスクを伴うものであった。

3.5インチのFDDのときは、5年保証するためには、どのようなデューティ・モードになるかが判らなかった。

つまり、パソコンでは、”1日何時間使い、フロッピーを何回差し込み取り出し、何回読みだし、何回書きこむか” 等などである。

その 「デューティ・モード」 が決まってから、その 「デューティ・サイクル」が1年間で何回繰り返されるかである。

そして、そのパソコンの期待される利用年月はどの位で、その間許されるダウンの時間はどの位であるか等でもある。

リチューム・イオン2次電のデューティ・モードの定義が成されその信頼性をOEMの供給条件として明確に成されていたかが、疑問である。

こうした用途と使用条件の開発は、やはり最終プロダクツ側がキーパーツへの要求仕様として、明確にする必要がある。

また、キーパーツの供給側としても、それを明確に定義しなければ開発できたとは言えない。

DELL社が、充電電圧を高くして、急速充電したことがこの問題の原因であったとすれば、これはDELLにも問題が有ったし、供給したソニー側にも、問題があったように思われる。

戸沢が仙台工場から去った後、芝浦工場や大崎工場のセット開発GPのマネージャ達が、この電池の製造に異動した。

しかし、従来のトリニトロンと半導体の大崎と厚木の関係や、大崎のセット部門と電子管との関係、ベータの本社のセット部門と仙台のテープやヘッド部門や工作部のドラム部門の関係のような、最終プロダクツ開発とそこに納入されるキーパーツ部門との親密な関係がやや薄いまま、運命をそこに掛けることになって行ったように思われる。

大崎工場のセット部門から、ソニー・ケミカルに異動した山田文弥は、こうした電池のデューティ履歴をとり、それを使ってコントロールするため、リチューム・イオン2次バッテリーにCPUチップを付ける技術を開発し、その特許を申請していたように思われる。またそうしたチップ入りのバッテリーは、VAIOに使っていたように思われる。

というのは、デューティ・モードは、ユーザによってバラツキが大きい。

また、リチューム・イオン2次電池は、使い方によって様々な老齢化症状を発現する。半導体でも最初の利用基準、定格は、電流と電圧であったが、やがて周波数ごとのそれらに進化した。

リチューム・イオン2次電池では、放電時間、充電時間、充放電回数、充電電圧はもちろん、温度等の環境条件等によっても老化現象が大きく異なるからである。

携帯は、要求電圧が低いが、パソコンとなると高くなりセルを多く積み上げる必要がある。自動車では、それはさらに高圧が要求される。そしてセルの加工精度が悪いと、そのセルには応力集中のような大きなストレスが掛かり、リスクは急激に増大する。

洞爺湖サミットで、各国首脳人が、EVから降りて立ち去ったあと爆発を起こしたという噂が立ったのも、故無しとは言えない。

定格とディ・レーティングは、部品とセットとのまさに、両者のデザインの要そのものである。

ソニーの正史である”SONY History”には、最初に中央研究所で開発した西美緒以下7人の侍達には触れていない。

また、その実用化開発で貢献した、栃木県にあったソニー・ケミカルの工場のエンジニア達にも触れていない。

さらにその用途として重要なガイド役だった8ミリカムコーダの親プロジェクトの役割についても触れていない。

そして、このキー・デバイスで、ソニーで最も名誉とされる「井深賞」が与えられたのは、B2Bとして外販することに貢献した、ソニー・アメリカの営業担当のKT以下とそのGp.あった。

当時社内技術を大切にするよりも、マーケティング等にその評価の重点が移って行った時季でもある。

また西達の特許化については、社内の業務部は、特許庁の出先機関のような姿勢になって、拒絶するための審査の姿勢になっていたように思われる。

以下、判る範囲で、触れておきたい。

◆ 絞り切れなかった特許取得状況

2019年のノーベル化学賞が、リチューム・イオン電池の開発に貢献したエンジニアのの旭化成の吉野彰氏吉野さん等と決まると、日本のマス・メディアは一斉に、報道合戦を繰り広げた。

◇(日経2019年10月10日)

最初にリチウム・イオン電池を量産したのはソニーだった。研究開発を担当したのが西美緒(よしお)さん(77)=現キャリアパートナーズ上席顧問。

旭化成はじめ他社も実用化を競っていた。ソニーの強みは、ビデオカメラや音楽プレイヤなど、新しい電池の使い道がはっきりしていたこと。西さんは十六日、東京都内で取材に応じ 「音楽テープを作る技術も実用的な電極づくりに役立った」 と明かした。トランジスタ・ラジオなど初物が得意な社風もあり、91年に福島県郡山市の工場で量産が始まった。

グッドイナフさんもノーベル賞決定後 「ソニーの人たちが頑張ったのでリチウム・イオン電池が世の中に知られた」とたたえている。」

◇(日経2019年10月16日)

91年、ソニーがリチウム・イオン電池を最初に世に送り出す。立役者は元業務執行役員、西美緒氏だ。66年に入社後、燃料電池などの開発を経て、リチウム・イオン電池の開発を担当する。

突き当たったのは 「死の谷」 ならぬ 「止の谷」。 「もうかるかどうかわからない」 と、社内では開発に懐疑的な声もあった。商品化できたのは 「新型電池を実現する」 という創業者・盛田昭夫氏の強い意向に加え、グッドイナフ氏らの特許をいち早く活用したからだ。」

◇ ソニーは80年代に開発着手(毎日新聞2019年12月28日)

「西さんによると、ソニーがリチウム・イオン電池の開発に乗り出したのは80年代で、当時の盛田昭夫会長の意向だった。当時ソニーは、ポータブル型のビデオやオーディオを販売していく最中で、盛田さんは 「使い捨て電池ではもったいないから、充電できる全く新しい電池を作ろう」 と言ったという。

西さんはソニー入社後、燃料電池の仕事を8年、その後は音響機器に使う振動板やカートリッジなどの材料開発に12年ほど携わった。86年、西さんは 「電池の経験もあり、材料のこともよく知っている」 として、横浜市にあった中央研究所の電池開発部門の課長に任命された。

リチウムは金属として最も軽い元素だ。このためうまく活用できれば、エネルギー密度が高く、小型で軽い電池が作れると期待できた。その一方、原子から電子が取れて電気を帯びる 「イオン」になりやすい傾向が強いため、化学反応を起こしやすい。この点は電池の材料としては欠点になる。

盛田さんにリチウム・イオン電池の話を持ちかけられた西さんは 「リチウムは燃えるから非常に危ない。それをやってもいいのですか」 と尋ねた。

すると、盛田さんは 「砂糖だって食べ過ぎたら体に悪いだろ。だけど誰も砂糖を禁止しないじゃないか。それと同じことでリチウムだって正しく使えば危なくないから、きちんとそういった物を開発しなさい」 と言ったという。西さんは 「盛田さんはユニークな考え方を持っていて、それに育てられて幸せだった」 と振り返る。」

◇ 「炭素素材で発火を防ぐ仕組み解明

リチウム・イオン電池の開発を目指す研究は、グッドイナフさんがコバルト酸リチウム・イオンを用いて、正極の開発に成功していた。」( ダイヤモンドオンライン2020年5月25日)

「自身が受賞を逃したことについては悔しさをにじませつつ、当時のソニーは特許申請に慎重で、旭化成に後れを取ったことが背景にあると説明した。

西氏は吉野氏に対し 「祝福したい」 と述べた。一方で自らの貢献にも触れ 「安全なリチウム・イオン電池をソニーが最初に開発できたことで、これだけ大きく広まった」 と主張した。

カセットテープなどに材料を均一に塗る技術が、電池の負極や正極の作製にうまく応用できたと振り返った。

当時は商品化を優先するソニーの方針で特許を申請できなかったと説明。 「研究で旭化成に後れを取っていたわけではない。(ノーベル委員会が)その辺りの歴史をきちんと調べてもらえればよかった」 と残念がった。

最近の日本企業は成果が出るのに時間がかかる研究開発に投資しなくなったと指摘した。今後イノベーションを生み出すには 「他国ができないような新しいものを開発することが重要。そのためにも数年間リターンのないことにも投資をしていくべきだ」と訴えた。」

「――昨年、旭化成フェローの吉野彰氏がリチウム・イオン電池の技術でノーベル化学賞を受賞しました。受賞直後の編集部によるインタビューの中で、電池技術の開発が進んだ要因の一つとして 「ソニーに森尾さんがいたから」 と言及していました。

吉野さんは確か89年ぐらいに、ソニーに 「共同開発をしましょう」 と言ってこられた。

うちはリチウム・イオン電池については、西美緒さんという技術者が中心になって取り組んでいたから、共同開発はお断りしたんです。でも 「性能の評価だけでもしてもらえませんか」 とおっしゃるので、それはお受けしました。ユーザの視点で、いろんな条件で性能を試しましたね。

89年は、パスポートサイズのハンディカムが大ヒットした年です。私はこの事業の開発技術部長だったのですが、ヒット後の最大の課題が ”次のヒット商品をどう作るか" でした。通常の商品設計は1年ごとにするものですが、1年サイクルでは思い切ったものは生まれません。

◇ 絞り切れなかったソニーの対応

毎年、秋になると、「今度のノーベル賞は、ソニーの西さんでは?」と、大手新聞やNHKの社会部の記者が取材に来るのが恒例となっていた。

また、そのためには、開発に貢献した技術者を3名位に絞る必要があったが、当時ソニーは論文を書くことも奨励していなかったし、特許もそのような状況で対応が良くなかった面がある。

ソニーは、ノーベル賞をもらうことは出来なかったが、リチューム・イオン電池は、まだまだ道半ばで、スジが良い技術であるかいささか疑問が残るのも、また事実である。

電界質の部分を、電界液でなく、個体を使うことが、急ピッチで研究が進められている。

とはいえ、問題点が多ければ多い程、知的財産権を獲得できる未来に洋々たるチャンスはあるが、特許も15,000件と多く被さると、1件当りの特許の価値も低下せざるを得ない。

けだし、幸運を祈るばかりである。

5.4 デジタル・パッケージ・メディアの種の爆発と氾濫

1)ミニディスクの開発と壮大な実験

CDソフトの国内生産枚数を見ると、CDシステムの急速な普及の様子が見てとれる。

ポータブルCDプレーヤ「D-50」が登場した1984年末頃は、 LPレコードと比べればまだ10分の1程度の生産枚数だった。それがわずか2年後の1986年、年間4,500万枚という生産枚数を分岐点に、LPレコードを逆転したのである。

CDプレーヤ1号機がこの世に誕生してから、わずか4年でオーディオメディアの多数派に転じたことになる。6年後の1988年前後には、LP最盛期の生産量の1億枚を超し、10年後の1992年にはその3倍の3億枚を突破した。

音楽業界は、CDによって新たな命を与えられ、息を吹き返したかのようだった。

CDの登場からちょうど10年後、大賀は、CDが成功するとさらにその小型化を目指した。

それは、コンパクトカセットに代わる次世代の記録可能な音楽メディアもディスクで新しいパーソナルオーディオメディア・ミニディスク:「MD」の開発であった。

そして、これこそ大賀が後々、最も自慢していたディスク・ウオークマンの登場となったのである。

1990年に入り、長年親しまれてきたミュージックテープを含むコンパクトカセットの売り上げが頭打ちになり、その生産量は1988年をピークに下降し続けていた。そんな思いを大賀が胸に抱いていたある日、オーディオ技術部の鶴島克明たちがオーディオフェアに出品した「CDを使った録音機」が、大賀の目にとまった。1989年のことだった。

CD開発後、ソニーでは、磁気テープのように記録できるディスクの開発をめざし、ディスク記録技術を育ていた。そして、情報記録用のメディアとして、1986年に追記型の「WO」(Write Once Disk=1回だけ情報を記録することができる光ディスク)を、1988年には書き換え可能な「MO」(Magnet Optical Disk=何回でも情報の書き換えが可能な光磁気ディスク)を商品化していた。「CDを使った録音機」は、MOに生かされた光磁気記録技術(ソニーと KDDが共同開発)を使って試作されていた。

大賀は鶴島に言った。「CDによる録音ではなく、もっと小さなディスクを使って記録・再生ができる、コンパクトカセットに代わるものをつくるべきだ」。1990年、ここに新しい音楽メディアの開発が始まった。

ハードウエアだけでなく、ソフトウエア、メディアも含めて、世界標準規格化を進めなくてはいけない。ところが、CDの時に共同で技術開発、規格化を進めたオランダのフィリップスは、コンパクトカセットの生みの親であるため、「コンパクトカセットに代わるものはやはりカセットだ」と、カセットのデジタル化を考えていたのである。何度も話し合いを重ねたが、今回は共同歩調をとれそうになかった。2つの違ったメディアが誕生することになりそうだ。

鶴島の下、これまでに社内で培われたMOの光磁気記録技術を活かして、さらに小型化したディスクへの音声記録を可能のディスクの大きさは直径6.4cmと決まった。CDと同じ74分間の音声を、今度はその約半分の大きさ、面積にして約4分の1のディスクに記録しなければならない。そこで、最新デジタル信号処理技術である「ATRAC(Adaptive TRansform Acoustic Coding)」という新しい音声圧縮技術が開発された。また、ポータビリティーを考えて、再生時にショックが加わった時の音の途切れを抑える技術開発も同時進行で行い、半導体メモリーを使った「ショックプルーフメモリー」という新技術が開発された。

1991年5月、ついに新しい時代のパーソナルオーディオメディア「ミニディスク(MD)」システムが発表された。

CDは「ゆったりとして音を聴く時に」、MDは「ウォークマンのようにいつでも、どこでも、手軽に楽しんで…」と、使用目的を明確にした。

大賀は、日本、そしてアメリカで相次いで行われた発表会で、この新しいパーソナルオーディオシステムを手に、「1992年末の発売を目標に、国内外のハード、ソフトメーカー各社にこのMDの採用を提案いたします」と、呼びかけた。そして大賀のリーダーシップの下、MDをデファクトスタンダード(事実上の業界標準)にすべく、日米欧で積極的に説明会やデモンストレーションなどを行い、有力なハード、ソフトメーカーと次々とライセンス契約を結んでMDファミリーを増やしていった。

MDの商品化を託されたのは、小型化の得意なゼネラルオーディオ事業本部だ。CD開発時に本部長だった大曽根幸三は専務となり、高篠静雄が本部長となっていた。

一方、機器本体の発売日に合わせて、MD音楽ソフト、録音用のメディアも準備していかなければならない。すでにこの頃、CDソフト生産工場は、日米欧の 3極体制が整っていた。MDソフト生産も、この設備を増強すればフルに生かせる。国内では、SME(J)が中心となり、賛同ソフト会社の動向も考え併せ、年内500タイトルを目標に掲げ、MDプロジェクトを進めた。海外では、アメリカのSMEが、レコード会社をまわり口説いた。1992年8月、日本でまず MDソフトの量産が始まり、秋には海外工場でも生産を開始した。

録音用のMDも、同じ7月に仙台テクノロジーセンターで生産を開始するなど、ハードウエアとソフトウエア、そして録音用メディアの連携、協力が進んでいた。

1992年11月、9月の商品発表以来、MDに対するユーザー、マスコミの関心が高まる中、まず国内で一斉に新製品が発売された。録音・再生機の「MZ-1」、再生専用機の「MZ-2P」、録音用メディアの「MDW-60」などが、SME(J)制作の音楽ソフト88タイトルとともに店頭に並ぶ。「見て聴いて、試してください」と、MDの試聴が直接体験できる店頭キャンペーンが、東京、大阪、名古屋の主要電気店で実施された。

1982年に登場したCD、そして、1992年のMD。デジタルオーディオの可能性はさらに広がり、より手軽に楽しめるようになった。1995年、業界全体でMDのハードウエアの国内販売台数はついに100万台の大台に乗った。

しかし、音楽ソフトが88タイトルでは、とても再生用機を引き上げるアッパー・バウンダリー・ネットの育成空間を引き上げるまでの力は無かった。

コンテンツを引き上げるクリティカル・マスと言われる1000万台までの道は、極めて困難であった。

2)DAT(Digital Audio Tape)とNT-1の開発

CDで花開いたデジタル技術は、ディスクというメディアの世界でその可能性を広げていく。その一方で、従来からのカセットテープの分野でもデジタルオーディオ技術は生かされている。

1987年、CDに匹敵する高音質なデジタル記録を可能とする「DAT(Digital Audio Tape)」が誕生した。

当時ソニー・アメリカでは、ロン・ゾンマーがエレキの社長になり、ソニー・アメリカ全体を仕切るHQのミッキーに、ソフトからの支援をすべきとの要請を繰り返していたが、ミッキーは、部門の利益を守るため、首を縦に振らなかった。

こうして、このメディアもまた、「エクゼクティブ・プロブレム」とされる部門間にまたがるキャズムの餌食となったのである。

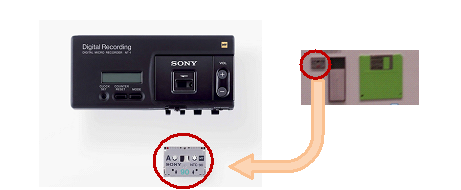

[図4.12]

そして1992年、遂に究極の、切手サイズのカセットに納めたテープを使った、デジタルマイクロレコーダー「NT-1」が誕生した。これは、手の親指の爪位の大キサであった。

技術的な興味は引いたが、いかんせん小さすぎた。

[図4.13]

「デジタルマイクロレコーダーの第1号機。ソニーが開発した切手サイズのカセットに対応する。このカセットは、世界最小のデジタル録音用カセットテープとして1994年版の「ギネスブック」に登録された。

NT-1は、ポータブルレコーダーのあるべき姿をあますところなく体現している。小型軽量ボディに、高音質、長時間録音、省電力といった特長を兼ね備える。マイクロカセットの出し入れや操作も、片手でも簡単にできるように設計されている。「スクープマン」の愛称で親しまれ、シンプルな見た目もまた魅力的だった。」 これは、SONYのサイトに紹介された写真(左)と、3.5インチFDと並べた写真である(右)。

[図4.14]

ディスクの世界と、テープの世界で、デジタル技術の可能性はさらに広がり続けたのであったが、これ等は、やがて種の絶滅の時代を迎えたのである。

[図4.15]

3)CD-ROM と多様なビデオCD

それらの新しいメディアにくらべ、最初は音楽メディアに過ぎなかったCDは、その後次々に新しいファミリーを増やし、やがてAV、コンピュータやゲーム機など広い分野で、すくすくと育ち、活躍の場を広げていった。

音声・映像・文字用の「CD-ROM」(1985年規格化)、そして映像・音声両用の「ビデオCD」(1993年規格化)などに発展して行った。

すでに、前章でもCDの開発の経緯の概略は説明したが、ここでは、そのソフトとのいわば共演とでもいうべき側面を補足したい。

大賀のCDへの貢献は、フィリップスとの関係であった。

盛田はソニーの立上時、フィリップスの工場を眺め、オランダのようなヨーロッパでも小さな国にこんなに壮大なビルを構えた電気会社があるのかと感慨を抱いたと語っている。

大賀が、やがてフィリップスの社長のヴィッセ・デッカーとオーディオ部門のトップのファン・ティルバーグが、当時松下と組んでいたことからレーザ・ディスクを組む相手を、ソニーとしたいとの意向を知って、交渉を開始した。

ソニーは、宮岡が率いる光ディスクの開発部隊と中島が率いるデジタルオーディオの舞台を、1975年に、芝浦工場に集結した。

そして、1977年9月全世界29社が、標準規格化を目指しデジタル・ディスク・オーディオディスク:DAT会議を結成した。

そこでは、光りディスク方式のソニー・フィリップス連合と、メカニカル方式のテレフンケンと、静電方式の日本ビクター:JVCの3方式が候補であった。

しかし、ソニーの宮岡は、井深と岩間が開発したイノベーションのデザインマネジメントのF-CAPsとして標準化したデザインレビューの中に、埃や砂等への耐性テストが含まれていたことから、その試験を松下とJVCにも要求した。結果は明らかであった。

しかし、1981年、5月アテネで開かれたビルボードマガジン主催で開かれた国際音楽産業会議で、大賀は、ヘルベルト・フォン・カラヤン指揮のベルリン・フィルの演奏を記録したCDとを携え、ミッキー・シュルフォッフを伴って演壇に立った。

しかし、そこに集まった世界のコード業界の重役たちは、激怒した。

それは、まさに、空らのビジネス基盤を根底から覆すものであるとする、ディスラプティブ・イノベ―ションに対する受動的反撃性症候群そのものであった。

しかし、CBSソニーが15年間で稼いだキャッシュは、御殿場の工場の建設費に充てていたが、大賀の思入れのあるオーストリアのザルツブルグと、シュルフォッフの思入れがあるアメリカのテレフォートに工場を建設するのに貢献した。

フィリップスの傘下のポリドールはそれに1年おくれたが、結局各レコード会社は、両社を追いかけることになった。

もちろん、CBSも当初は反対していたが、それを押し切ったのは大賀のCBSソニーの実績であった。

1982年10月、ソニーは、オーディオ事業部長となっていた出井の元、DCP-101を発表にこぎ着けた。

出井は、技術部長の諏訪寿志と協力し、シャープからレーザーのピックアップの支給を受けることに成功した。

また、パイオニアから円心からのヘッドの傾きを制御する仕組みと、日立からのセンチュリー・メディアの材質と、小西六のコニカから単焦点型レンズというハード・フォーマットの協力を得て、製品化プロジェクトを成功させ、発売に踏みだすことに成功した。

商品型番CDP-101は、出井がデジタルへの思い101に込めた商品名であった。

次に、本格的なデジタル化は、音声の記録メィアであったテープコーダが駆逐したランダムアクセス可能なエディソンの円盤の復活としてのCDであった。

つまり、CDを記録できるメディアにしたのは、太陽誘電であった。

しかし、その内側にオープンスペースを設け、そのオープンスペース目次機能を付けられるように、いまで言われるオープン・イノベ―ションに繋がる集合知による知識創発を誘い込んだのは、出井の最も得意とするソフト・アライアンス戦略であった。

それは、CD-ROMを開発したソニーとフィリップスのソフト・アライアンス戦略でもあった。

では、なぜ、大賀が入れ込んだMDやDATやNT等のデジタル・パッケージ・メディアが一瞬の花火のように消え、CDが生き延び成長していったのであろうか?

簡単にいえば、それは、大賀がメディアのコンテンツをミュージックにこだわり続けたからのように思われる。

つまり、CDからMDへは、小さくコンパクトにはなったが、その新しい用途としての、新しい機能へとジャンプするための形態の変容を、形に表現できなかった、つまり変態できなかったのである。

しかし、井深、盛田、岩間と続いた大賀の時代は、そうした3代続いた創業者達の資産を、多少の落ちこぼれはあったとしても、キチンとキャピタライズし、次世代へとつなげたように思われる。

今まで見てきたように、井深のトリニトロンは、沖という優れたマネージャの元、SBAフォーメーションで、世界のトップレベルのディスプレイ・メーカとしての地位を確保した。

また盛田がつまづいたベータの先に、井深が設定した好きな時に好きなテレビ番組を見たいとする、それまで放送局が一手に仕切っていたコンテンツへのアクセス権を広くユーザの手にという、いわばコンテンツアクセスの民主化をさらに進め、さらにコンテンツ自体を、一般市民が手に出来るカムコーダを開発した。

そして、音楽と映画部ビジネスへの参入も果たしたのである。

また、岩間が育てて来た、アナログからデジタルへの流れ、テープからディスクへの流れ、さらに磁気記録から光記録への流れは、岩間が育てた半導体の成果を形にしたのである。

ただその先に夢見ていた、オーディオとビジュワルのエンターテイメントの先に広がる知識処理システムへの想いは、難しかったと言わざるを得ない。

次の5章では、こうしたデジタル・パッケージ・メディアから、デジタル・ネットワーク・メディア時代を、切り拓き、駆け抜けた実質第5代の出井伸之について語ってみたい。

<< 1編4章その4へ 目次へ戻る 2編へ >>